La fundición a presión es una técnica de fabricación empleada para crear detalles complejos y precisos en piezas metálicas. Este proceso implica la inyección de metal fundido en una matriz de acero bajo una inmensa presión. Después del enfriamiento y la solidificación del metal, el componente se retira de la cavidad. Su capacidad para crear formas complejas con espacios muy pequeños hace que la fundición a presión sea popular entre diversas industrias, incluyendo la industria del automóvil, la electrónica, la aeronáutica y los bienes de consumo.

¿Cuáles son las diferentes etapas del proceso de fundición a presión?

Preparación del molde (matriz):

La primera operación realizada en el ciclo es la fabricación de la matriz, que, en la mayoría de los casos, está hecha de acero para herramientas. Luego se trata de la construcción del molde, que se divide en dos secciones, una mitad fija (matriz de cubierta) y una porción que se mueve (matriz de eyector). Estos son mecanizados con precisión a la forma y tamaño de las partes finales.

Calentamiento de metal:

En los servicios de fundición a presión ofrecidos metales frecuentemente utilizados incluyen aluminio, zinc, magnesio o cobre. El metal seleccionado se calienta hasta fundirse en una forma que puede ser inyectada en la matriz.

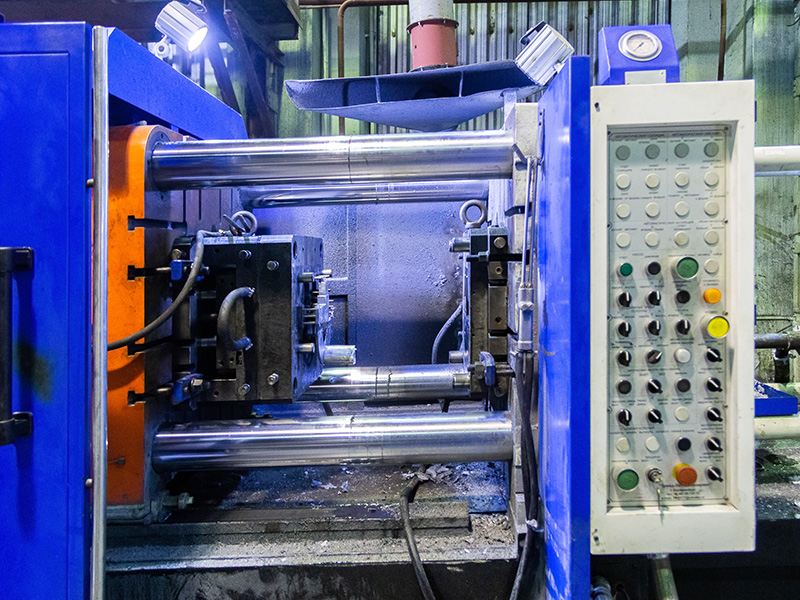

Inyección del metal líquido:

El metal fundido se inyecta a continuación a una presión muy alta de entre 1500 y 25000 psi en la cavidad del molde usando máquinas muy especializadas. Esto hace posible que el metal ocupe todos los vacíos dentro del molde muy rápidamente y capture incluso las características minuciosas. La alta presión garantiza que no queden burbujas de aire ni otros defectos en el interior, por lo que una parte perfectamente formada y homogénea.

Enfriamiento y solidificación del metal insertado:

Después de que el metal fundido haya llenado la cavidad del molde, se deja enfriar y se solidifica completamente. El enfriamiento natural se produce en un marco de tiempo de segundos a minutos en función del tipo de metal que se usa y de qué tamaño es la pieza. Los canales de enfriamiento internos presentes en la matriz también ayudan a reducir el tiempo necesario para esto.

Ejección de la parte:

Una vez que el metal es enfriado y sólido, la parte móvil de la matriz se retira y la parte formada se empuja fuera de la cavidad con la ayuda de pasadores eyectores. El componente fundido, aparte de ser expulsado de la matriz, habrá sufrido pocas, si no todas, las operaciones de procesamiento secundario como el desburrado o el desparpadeo.

Después del tratamiento (si es necesario):

En cuanto al tratamiento superficial, algunas operaciones como recubrimiento o mecanizado para cumplir con los estándares de acabado superficial se alistan de acuerdo con la pieza en mano.