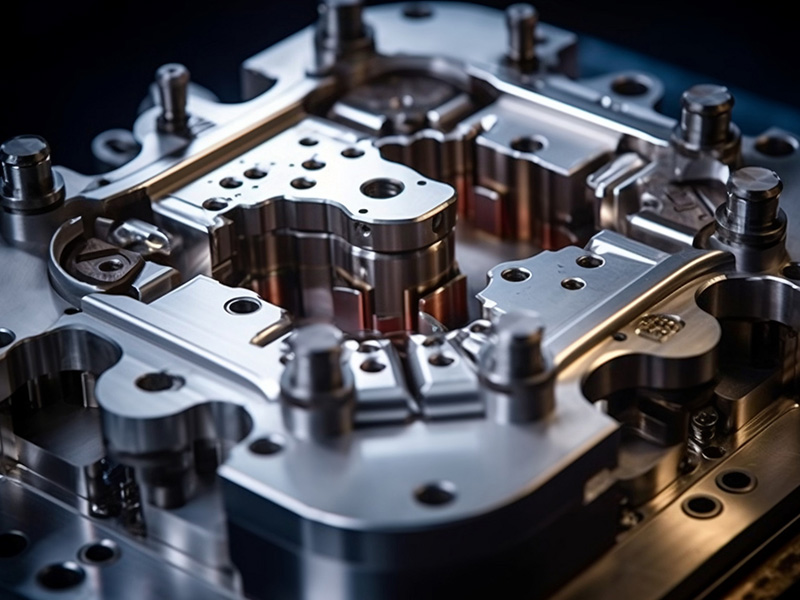

Durante los procesos de fabricación, un molde tiene la importancia más crítica para lograr componentes de alta calidad que son de alta precisión. Por lo tanto, para que un molde sea fiable y capaz de funcionar durante mucho tiempo, debe haber cuidado meticuloso, estrictos estándares de calidad y la aplicación de ciertas prácticas modernas. Este artículo busca ver cómo se puede mantener o garantizar la calidad de un molde fabricado y proporcionará alguna guía práctica para aquellos que buscan mejorar sus estrategias de fabricación.

1. Selección de materiales

Este es el primer y crucial paso para determinar la calidad del molde: la selección del material adecuado. Los materiales fiables como acero endurecido o aluminio o metales duros deben ser obtenidos según la aplicación. Por ejemplo, en el caso de moldes por inyección, se necesitan materiales resistentes al calor y a la presión. Si algunos de los componentes están hechos de materiales baratos, el daño está obligado a ocurrir prematuramente, el ciclo de vida del rendimiento del molde disminuye y los costos de producción aumentan.

2. Diseño y ingeniería de precisión

Un molde bien hecho solo se puede hacer utilizando procesos de diseño e elaboración de ingeniería de precisión. Los diseños de moldes deben ser diseñados utilizando programas de diseño asistido por computadora (CAD) por los ingenieros. Incluso antes de que se construya el molde, se pueden usar simulaciones más avanzadas para predecir problemas potenciales tales como los relacionados con el flujo del material o las velocidades de enfriamiento.

3. Control del proceso de fabricación

Una vez que el diseñador llegue con un diseño final del molde, es muy necesario controlar el proceso de fabricación de cerca. Para ello, los modelos CAD se pueden reproducir fielmente durante el proceso de fabricación del molde gracias a las tecnologías CAM, el mecanizado CNC y el mecanizado por descarga eléctrica (EDM). Las mejoras de la estrategia de monitoreo incluyen ajustes continuos de la operación de mecanizado para evitar cualquier preocupación que pueda causar variaciones del diseño del molde que puedan poner en peligro su calidad.

4. Prueba de precisión dimensional

La precisión de las medidas dimensionales es una de las características consideradas en la fabricación de moldes donde cualquier cosa fuera de lo ordinario afectará al producto final. Para evitar tratar con dimensiones inexactas, los fabricantes tienen sofisticados dispositivos de medición que incluyen CMM. Estas máquinas protegen la información moldeada para mantener la uniformidad de la producción incluso si se fabrican varias piezas en un memento dado.

5. Calidad del acabado de la superficie

La calidad del acabado superficial de un molde determina la apariencia y usabilidad del producto final. El acabado superficial inadecuado puede causar ciertos defectos como superficies rugosas o una mala liberación del producto. Hay fabricantes que son capaces de pulir y acabar adecuadamente los bordes, así como proporcionar herramientas especiales para lograr la suavidad necesaria.

6. Tratamiento térmico

El tratamiento térmico es extremadamente importante para aumentar la resistencia y la durabilidad de los moldes. Si los moldes se tratan adecuadamente, durarán más tiempo para evitar fracturas y generar miles de piezas sin deterioro a largo plazo. Aumentar la vida útil y el rendimiento de los moldes se puede lograr sometiéndolos a procesos como templado y endurecimiento.

7. Pruebas de molde y ejecuciones de prueba

Antes de la producción en masa de un molde, son necesarios ensayos y pruebas. En esta etapa, se hacen algunas conclusiones preliminares con respecto a posibles trampas en el rendimiento de moldeo tales como parámetros de la precisión de la pieza, su ubicación y su capacidad operativa. En el curso de la investigación empírica mencionada, los fabricantes hacen alteraciones para asegurar que el molde se hace funcionar eficazmente en situaciones reales.

8. Mantenimiento del status quo

Además, aunque la fabricación puede haber pasado la primera prueba, la calidad de la herramienta debe mantenerse de forma rutinaria. Después de cada ejecución de producción, la herramienta debe ser limpiada, lubricada y comprobada para reducir el desgaste. Esto garantiza que la herramienta permanece eficaz durante un largo período de tiempo y reduce la necesidad de reemplazo oportuno.

Entre otros factores discutidos anteriormente con respecto a por qué algunas empresas adquieren moldes solo que no aseguran que la calidad de los moldes fabricados incluya el tipo correcto de materiales, diseño, control de las operaciones de producción y posibilidades de prueba de moldes. Si los productores construyen alrededor de estas bases críticas, optimizarán la producción al cumplir con una consistencia y calidad nunca antes vistas en los moldes terminados, asegurando así que los usuarios finales estén muy satisfechos.